特徴FEATURE

特徴1精度(1)0.001精度への拘り、自社研削・研磨機での対応!

弊社では、自動車製造部品や半導体製造部品の心臓部を担う0.001単位の研磨加工を行っています。

精密平面研磨盤や2スピンドル仕様のCNC精密内面研削盤を保有し、国家検定技能士が0.001への拘りを持って製作しています。

また、3次元測定機と真円度・円筒形状測定機にて0.001を保証します。

事例

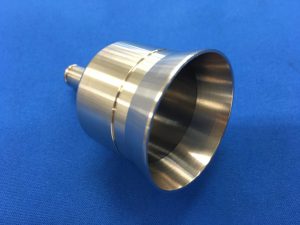

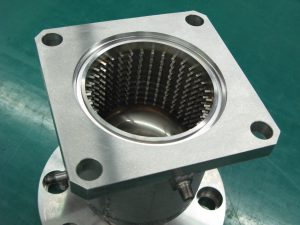

● 円筒研磨・内径研磨加工 (真円度・円筒度2/1000mm以下の高精度加工)

研磨機

精密平面研削盤

精密平面研削盤

ナガセインテグレックス製

円筒研削盤

円筒研削盤

スチューダ製

特徴2精度(2)加工後の熱処理・表面処理での品質への拘り!

100年企業として長年のノウハウの蓄積により、熱処理や表面処理での変形や寸法変化を柔軟に対応します。 処理前の前工程にて、変形や寸法変化を考慮した加工を施し、処理後の影響を最小限に抑えた工程・工法を実施します。

事例

熱処理による歪み等を考慮した前加工事例

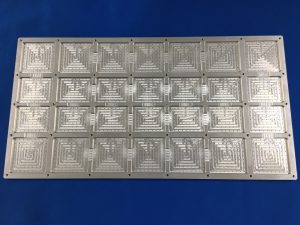

● 高硬度材の薄物研磨加工(全工程で変形を考慮して加工)

特徴3品質品質を工程内で作る品質への拘り!

アイテックは品質保証100%です。

アイテックでは、品質管理(Quality Control)に力を入れています。今後もさらなる改善を図り、不良品ゼロを目指していきます。

製品をお客様に納品する前に、測定器だけでなく、目視による検査員を配置した万全の体制で検査を行ってから出荷することを徹底しています。またご要望があれば、各種検査証明書を発行いたします。

またご要望があれば、各種検査証明書を発行いたします。

万が一、設計された意図通りでない場合には、迅速にご対応いたします。

測定器一覧

真円度・円筒形状測定機

真円度・円筒形状測定機

RA-2200

三次元測定機

三次元測定機

CRYSTA-Apex V9106

| メーカー | 型式 | 測定範囲 | 台数 | |

|---|---|---|---|---|

| 三次元測定機 | ミツトヨ | CRYSTA-Apex V9106 | 900x1000x600 | 1 |

| 真円度・円筒形状測定機 | ミツトヨ | RA-2200 | Φ300x500 | 1 |

| 画像寸法測定器 | キーエンス | IM-6225 | 100x200 | 1 |

| リニヤハイト | ミツトヨ | LH-600C | 0~600 | 3 |

恒温工場

検査室はもちろんですが、要求精度が高い研磨やワイヤー放電加工 が行われる加工工場でも室温管理を行い、ミクロン台の加工ができる環境を 整えています。

検査室はもちろんですが、要求精度が高い研磨やワイヤー放電加工 が行われる加工工場でも室温管理を行い、ミクロン台の加工ができる環境を 整えています。

検査員 検定

QC検定の取得者が17名(2級1名、3級16名)

社内で発生する様々な問題にQCの観点から問題解決に取り組んでいます。

社内の品質向上に取り組めるよう、全社をあげてQC検定取得に励んでいます。

検査方法について

- 工程内検査

- 必要な測定箇所に寸法検査・外観検査実施を図面にレ点

寸法公差・幾何公差は実数値を記載

- 品質保証(検査部門)

- 校正された測定機器による出荷検査

必要な測定箇所に寸法検査・外観検査実施を図面にレ点

寸法公差・幾何公差は実数値を記載

客先要求に応じて、重要保安部品的なものは全品検査を実施している

- 協力工場管理

- 月次毎の協力工場別の不良数を集計分析

不適合に対して品質異常連絡書を提出してもらっている

毎年、継続評価を行い、改善指導を実施している

トレーサビリティについて

当社では「納品書」に製造番号 (製番)を記載しています。製品に起因する不具合が発生した場合には、この製造番号 (製番)から生産情報 (ロット情報)がトレースできる仕組みになっております。素材情報まで調査することが可能です。

トレーサビリティにおけるトレース可能な範囲について

- 受注番号

- 納入年月日

- 製品名

- 数量

- 受注番号

- 納入数量

- 製品名

- 製造番号

- 納入年月日

- 検査日

- 品質異常連絡書

- 作業者

- 製造番号

- 検査結果

- 校正記録表

- 測定機器

- 3D測定器

- 真円度・円筒形状測定機

- 表面粗さ測定器

- 万能投影機

- 二次元画像測定器

- 輪郭形状測定機

- 加工日

- 不適合報告書

- 加工者

- 設備点検記録表

- 設備・機械No.

- 製造番号

- 工程内検査結果

- 装置状況加工状況

- 検査成績書

- ミルシート

特徴4技術さまざまな難削材加工ノウハウをDB化で蓄積!

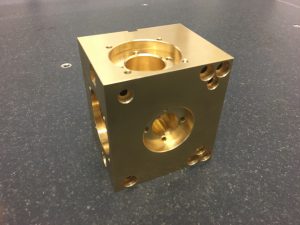

ハステロイ、インコネル等の各種難削材に対する加工実績が多数あるので、加工条件をCAMでDB(データベース)に蓄積しています。

特徴5対応一貫加工でワンストップ対応!

各種難削材の切削加工(旋盤・MC等)から熱処理、研削・研磨、めっき処理までワンストップで対応致します。また、製缶や鋳物の二次加工も可能ですので、お気軽にお問い合わせください。

- 切削加工製缶・鋳物

- 熱処理

- 切削二次加工

- 研削・研磨

- めっき

特徴6調達力日本品質での海外調達を実現!

中国、ベトナム等を中心に培った海外調達ノウハウがあります。

中国、ベトナム等を中心に培った海外調達ノウハウがあります。

厳しい検査基準を満たしたパートナーへとともに、日本品質への拘りを持ち対応しております。

特徴7スピード見積回答 最短45分! 迅速対応!

見積回答最短45分!平均見積回答1営業日で回答します。

見積専任担当がお客様に最適な見積をご提案します。

アイテックならではのVA(value analysis)/ VE(value engineering)のご提案

製品加工におけるコストダウンで重要なのは、設計・開発の下準備をいかにしっかりと行い、作業を効率化できるかです。弊社では、VA/VEのご提案をお客様へ差し上げることで、高品質を保ったまま費用削減を実現します。機械・板金加工や材料選定・表面処理、溶接・組み立てなど、さまざまな種類の加工におけるアプローチを試みます。

難削材について

- 難削材とは?

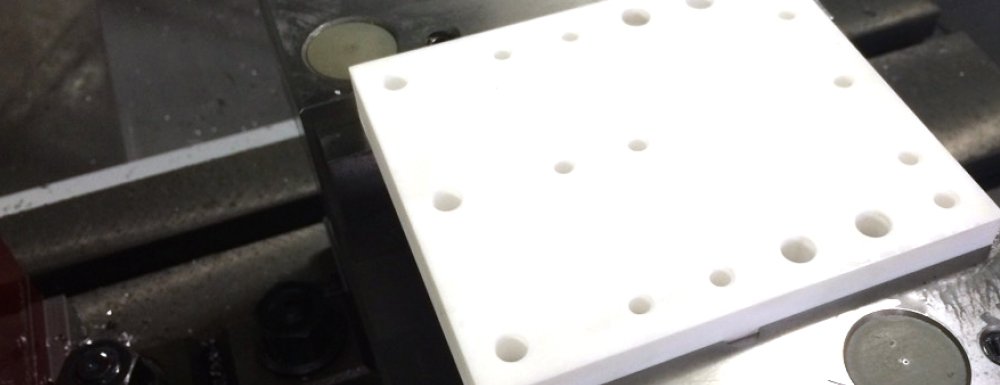

インコネルやハステロイ、ステンレス(SUS) 、アルミニウム(Al)、超硬合金など、一般的に切削しにくい素材・材料のことを難削材と呼びます。以前まではSUS材もこれに含まれていましたが、加工技術の進歩によって、除外されるようになりました。

なお、特性は大きく3つに別れ、低熱伝導性の素材(超耐熱合金・チタン合金など)、延性の大きい素材(純ニッケル・純銅など)、高硬度・高脆性の素材(セラミックス・ガラスなど)が挙げられます。しかし実際には、素材によって特性が異なるため、加工設備や条件、切削工具に及ぶ影響もそれぞれ。その時々に応じた対応力が求められるのが、難削材の加工でもっとも難しいところです。

- 難削材の高まるニーズ

医療、エネルギー、航空、液晶・半導体、自動車、食品機械といった業界の製造現場では、常に軽量化や強度、耐熱性の向上といった要望が飛び交います。しかし、ここで登場する素材や材料というのは、その多くが難削材。つまり、この技術なしでは日本の“ものづくり”に競争力をつけるのは難しい、とも言えます。

高付加価値へのニーズが高い現代だからこそ、難削材に関わる加工技術は、不可欠な存在へとなってきています。